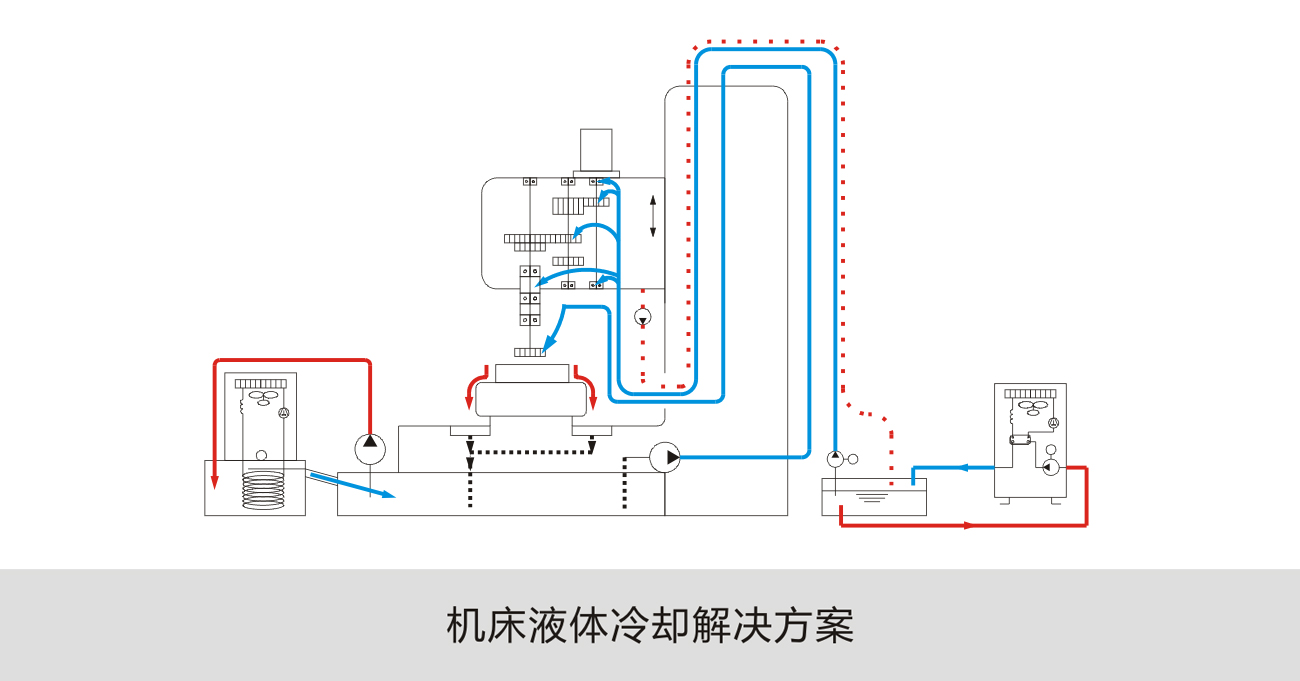

随着机床高速高精度的技术发展,热问题已成为影响机床特性的重要因素。随着数控机床整机及零部件设计、制造、装配和材料等相关技术的不断进步,几何误差、刀具磨损、伺服等误差在数控机床整体误差中所占的比例逐渐减小。在高速高精度极端加工条件下,热变形日益成为影响机床加工精度的重要因素。先进的冷却系统是提高机床热精度的一个重要手段。冷却系统的设计主要包括高效的冷却结构设计、高效冷却介质的选择和自适应的冷却控制系统。一般由于机床的发热源处在不同的部位,是一个不均衡体,因此,都是根据不同的工作状态,对主要发热的关键零部件进行冷却。迪威特作为一家专业的机床冷却方案供应商,20年来为国内外用户提供了数万台不同类型的冷却设备。

主轴冷却:

高速、精密数控机床主轴系统多采用电主轴,高速电主轴的电机内置、外壳封闭,使得电机和轴承产生的大量热量,且轴承的发热量随主轴转速的升高而增加,导致主轴和轴承均产生变形。因此,控制温升、减小电主轴热膨胀是电主轴的主要问题 。根据冷却需要采用珠海迪威特带泵带箱型液体冷却机,主轴产生的热量及时通过循环液带走,可以为主轴高速高精密运行提供可靠的保障。

高速切削刀具冷却:

高速切削时的切削速度是传统切削速度的5~ 10倍,主轴转速高达万转甚至十万转每分钟,切削效率高,且切削力降低,适合加工精密零件。但高速切削会产生大量切削热,会影响刀具寿命和加工精度。在刀具冷却技术方面,目前多数采用带冷却液通道的刀具。在冷却液方面,水基液的冷却效果良好。冷却液的冷却需要采用珠海迪威特CLY系列切削液专用冷却机,保证切削液温度的稳定。

进给系统冷却:

滚珠丝杠副处于进给系统传动链的末级,起到精密传动和定位的作用,是数控机床和加工中心的关键部件,它的传动误差将直接影响到机床的定位精度。在滚珠丝杠高速化后,由于存在滚珠之间、滚珠与滚道以及两端支撑轴承和驱动电动机多处摩擦作用,滚珠丝杠温升不可避免。而且滚珠丝杠为细长件,温升会降低丝杠的轴向刚度并造成丝杠热伸长,影响定位精度。

导轨发热使导轨产生膨胀变长和微翘等变形,这将直接导致机床加工刀具分支的扭转和倾斜,从而影响加工精度。导轨表面使用润滑脂(油)进行润滑和冷却。

进给系统机床一般都自配有油箱和油泵,则选择珠海迪威特不带泵不带油箱的液体冷却。